|

|

ГІДРОПРИВОД Електронний підручник |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1. ГІДРАВЛІЧНІ МАШИНИ Тема

1.3: Об’ємні гідромашини 1. Основні поняття. Об’ємні

насоси і гідродвигуни. Принцип дії,

загальні властивості,

класифікація, застосування у системах

гідроприводів. Насос - гідравлічна машина, в якій механічна енергія, прикладена

до вихідного валу, перетвориться в гідравлічну енергію потоку робочої рідини. Гідродвигун -

машина, в якій енергія потоку робочої рідини перетворюється в енергію руху вихідної

ланки. Якщо вихідна ланка отримує обертальний рух, то такий гідродвигун

називають гідромотором, якщо

поступальний, то силовим

циліндром. Гідромашина, яка може працювати в режимі насоса

або гідромотора, називається оборотною. Робочий об'єм гідромашини в

насосі - це обсяг рідини витісняється в систему за один оборот валу насоса; в

гідромоторі - об'єм рідини, необхідний для отримання одного обороту вала

гідромотора. Гідромашини виготовляються з постійним і змінним робочим

об'ємом. Відповідно до цього з постійним робочим об'ємом називаються нерегульовані, а з

перемінним - регульовані. Гідролінія (магістраль) - це

трубопровід, по якому транспортується робоча рідина. Розрізняють магістралі

усмоктувальні, напірні, зливні та дренажні. Продуктивність насоса (подача) - це відношення обсягу рідини, що подається на часі. Теоретична продуктивність

насоса Q Т - це

розрахунковий обсяг рідини, що витісняється в одиницю часу з його порожнини

нагнітання.

n м -

частота обертання гідромотора; η м -

загальний ККД гідромотора.

Переваги

об'ємного гідроприводу: 1. Висока

компактність при невеликих масі і габаритних розмірах гідрообладнання в

порівнянні з масою і габаритними розмірами механічних приводних пристроїв

тієї ж потужності, що пояснюється відсутністю або застосуванням у меншій

кількості таких елементів, як вали, шестеренні і ланцюгові редуктори, муфти,

гальма, канати та ін 2. Можливість

реалізації великих передавальних чисел. В об'ємному гідроприводі з

використанням високомоментних гідромоторів передавальне число може досягати

2000. 3. Невелика

інерційність, що забезпечує гарні динамічні властивості приводу. Це дозволяє

зменшити тривалість робочого циклу і підвищити продуктивність машини, так як

включення і реверсування робочих органів здійснюються за частки секунди. 5. Зручність і

простота управління, які обумовлюють невелику витрату енергії машиністом і

створюють умови для автоматизації не тільки окремих операцій, але і всього

технологічного процесу, виконуваного машиною. 6. Незалежне

розташування складальних одиниць приводу, що дозволяє найбільш доцільно

розмістити їх на машині. Насос зазвичай встановлюють у приводного двигуна,

гідродвигуни безпосередньо у виконавчих механізмів, елементи управління біля

пульта машиніста, виконавчі гідроапарати в найбільш зручному за умовами

компонування місці. 7. Надійне

запобігання від перевантажень приводного двигуна, системи приводу,

металоконструкцій і робочих органів завдяки установці запобіжних і переливних

гідроклапанів. 8. Простота

взаємного перетворення обертального і поступального рухів у системах насос

гідромотор і насос гідроциліндр. 2. Поршневі насоси.

Призначення, будова, принцип дії. Графік

подачі, способи

вирівнювання подачі. Застосування поршневих насосів. Поршневий насос (плунжерний

насос)

- один з видів об'ємних гідромашин, в якому витіснювачами є один або кілька

поршнів (плунжерів), що здійснюють зворотно-поступальний рух. На

відміну від багатьох інших об'ємних насосів, поршневі насоси не є оборотними,

тобто, вони не можуть працювати в якості гідродвигунів через наявність

клапанної системи розподілу. Поршневі

насоси не слід плутати з роторно-поршневими, до яких відносяться, наприклад,

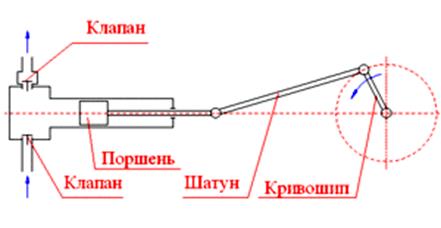

аксіально-поршневі і радіально-поршневі насоси. Принцип роботи Принцип

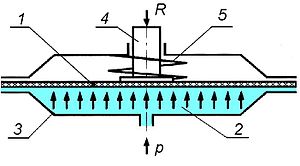

роботи поршневого насоса (рис. 1) полягає в наступному. При русі поршня

вправо в робочій камері насоса створюється розрідження, нижній клапан

відкритий, а верхній клапан закритий, - відбувається всмоктування рідини. При

русі в зворотному напрямку в робочій камері створюється надлишковий тиск, і

вже відкритий верхній клапан, а нижній закритий, - відбувається нагнітання

рідини.

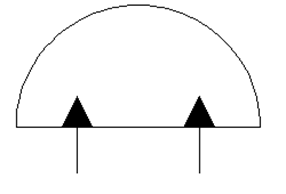

Рис.1.

Конструктивна схема найпростішого поршневого насоса односторонньої дії. Боротьба з пульсацією Одним

з недоліків поршневих насосів, як і інших об'ємних насосів, є пульсації

подачі і тиску. Пульсації можна зменшити, розташувавши кілька поршнів в ряд і

з'єднавши їх з одним валом таким чином, щоб цикли їх роботи були зрушені один

щодо одного по фазі на рівні кути. Іншим способом боротьби з пульсацією є

використання диференціальної схеми включення насоса ( рис. 2 ), при якій

нагнітання рідини здійснюється не тільки під час прямого ходу поршня, а й під

час зворотного ходу. Також

широко застосовують насоси двосторонньої дії, у яких як поршнева, так і

штокова порожнину мають (на відміну від диференціальної схеми включення) свою

клапанну систему розподілу. У таких насосів коефіцієнт пульсацій нижче, а ККД

вище, ніж у насосів однобічної дії. Для

боротьби з пульсацією також застосовують гідроакумулятори, які в момент

найбільшого тиску запасають енергію, а в момент спаду тиску віддають її.

Рис.2. Гідроакумулятор Застосування Поршневі

насоси використовуються з глибокої давнини. Відомо їх застосування для цілей

водопостачання з II століття до нашої ери. В даний час поршневі насоси

використовуються в системах водопостачання, в харчовій і хімічній

промисловості, в побуті. Діафрагмові насоси використовуються, наприклад, в

системах подачі палива в двигунах внутрішнього згоряння. Графіки подачі

різних типів поршневих насосів Насос одинарної

дії У правильно працюючому насосі рідина

безперервно слідує за поршнем. Обсяг рідини, що подається в кожен даний

момент Qмг, дорівнює миттєвої швидкості

поршня, помноженої на його площу. Остання - величина постійна, отже, подача

рідини насосом змінюється так само, як змінюється швидкість поршня. Знаючи

закон зміни швидкості руху поршня з кривошипним приводом, отримаємо вираз для

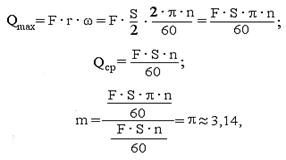

визначення миттєвого об'єму рідини, що подається: Qмг = F · u = F · r · ω · sinα. Так як права частина отриманого виразу відрізняється від швидкості u тільки постійним множником F, то зміна подачі наcoca протягом ходу поршня може бути графічно зображено також синусоїдою (рис. 3, а), причому ординати її будуть зображувати миттєві подачі рідини.

Рис.3. Подача рідини

поршневими насосами Насос подвійної дії За

один оборот кривошипа насоса рідина витісняється в напірний трубопровід

двічі. Якщо не враховувати обсягу штока в одній з порожнин насоса, то графік

подачі рідини буде утворений двома позитивними частинами двох синусоїд (рис.

3, б). Двоциліндровий насос подвійної дії Кривошипи

двоциліндрових насосів подвійної дії зміщені на 90 ° по відношенню один до

одного. Графік подачі насосом рідини буде утворений чотирма синусоїдами (рис.

3, в). Характерно, що нульових значень подачі насоса за повний оборот валу

насоса при цьому немає, тобто рідина надходить у нагнітальний трубопровід

безперервно. Трициліндровий насос одинарної дії Кривошипи

насоса розташовані під кутом 120 º один по відношенню до іншого, тому

сумарна подача всіх трьох циліндрів характеризуватиметься графіком, отриманим

в результаті складання трьох синусоїд, зрушених на 120 º по відношенню

один до одного. Нерівномірна подача Найважливіший

показник, що характеризує насос об'ємної дії, - ступінь нерівномірності його

подачі, що відображає відношення максимальної подачі до середньої за один

оборот кривошипа. Ступінь нерівномірності m може бути визначена як відношення

максимальної ординати графіка Qmaх до висоти прямокутника, рівновеликого за площею до

цих графіками Qср

(див. рис. 3).

Для

одноциліндрового насоса одинарної дії:

тобто

максимальна подача перевищує середню в 3,14 рази. Нерівномірна

подача рідини призводить до пульсації її потоку у всмоктуючому

і нагнітальному трубопроводах , збільшуючи навантаження на привід насоса. Нерівномірність

подачі насосів подвійної дії і з великим числом циліндрів визначається

аналогічним чином . Коефіцієнт нерівномірності подачі рідини для деяких

насосів має наступні значення : Одноциліндровий

насос одинарної дії .......................... 3,14 Одноциліндровий

насос подвійної дії ............................ 1,57 Двоциліндровий

насос подвійної дії .............................. 1,1 Трициліндровий

насос одинарної дії ............................. 1,047 П'ятициліндровий

насос одинарної дії .......................... 1,021 Поршневі

насоси з непарною кількістю циліндрів досконаліші, оскільки забезпечують

більш рівномірну подачу рідини. Збільшення числа циліндрів більше трьох

нераціонально, оскільки досягається ефект незначний, а конструкція насоса

різко ускладнюється. 3. Поршневі насоси, що застосовуються у системах

гідроприводу: радіально-поршневі , аксіально-поршневі, ексцентрикові. Їх будова, принцип дії. Визначення основних параметрів. Радіально-поршневі

насоси Радіально-поршневі гідронасоси застосовують при

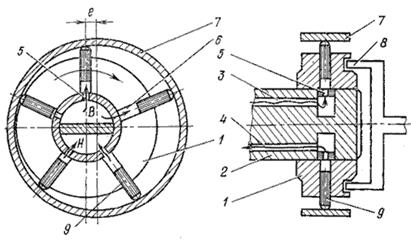

порівняно високих тисках (10 МПа і вище). За принципом дії радіально-поршневі

гідромашини діляться на одно-, двох-і багаторазового дії. У машинах

однократного дії за один оборот ротора поршні здійснюють одне

зворотно-поступальний рух.

Схема радіально-поршневого насоса однократного

дії наведена на рис.4. Робочими камерами в насосі є радіально розташовані

циліндри, а витіснювачами - поршні. Ротор (блок циліндрів) 1 на ковзної

посадці встановлений на вісь 2, яка має два канали 3 і 4 (один з'єднаний з

гідролінією всмоктування, інший - з напірної гідролінією). Канали мають вікна

5, якими вони можуть з'єднуватися з циліндрами 6. Статор 7 по відношенню до

ротора розташовується з ексцентриситетом.

Подача

радіально-поршневого насоса

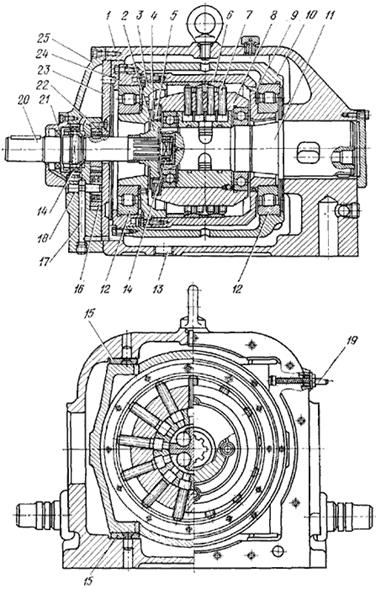

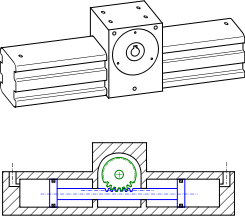

На рис.5 представлений радіально-поршневий

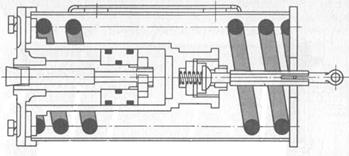

насос однократного дії типу НП з чотирма рядами циліндрів, який складається з

корпусу 1 і кришки 25, усередині яких розміщені всі робочі елементи насоса:

ковзний блок 10 з кришкою 24, обойма 9 з кришкою 3 і реактивним кільцем 6,

ротор 8 з радіально розташованими циліндрами, поршні 7, розподільна вісь 11,

на якій на ковзної насадці встановлені ротор, приводний вал 20 і муфта.

Ковзний блок може переміщатися по напрямних 15, завдяки чому досягаються

зміна ексцентриситету, а отже, і подача насоса. Величина ексцентриситету

обмежується покажчиком 19. Обойма обертається в двох підшипниках 12, а

приводний вал - в підшипниках 14. Розподільна вісь має канали з отворами,

через які відбуваються всмоктування і нагнітання. Муфта складається з фланця

2, встановленого на шліцах приводного вала проміжного кільця 5 і чотирьох

роликів 4, через які крутний момент віддається від фланця до ротора. Для

виключення витоків робочої рідини по валу служить ущільнення 21. Витоку по

каналу 17 відводяться в корпус насоса, а з нього через отвір 13 в дренажну гідролінію.

Для радіально-поршневих машин, що працюють в

режимі гідромотора, крутний момент можна визначити за формулою

i - кратність

ходу поршнів; h - величина

ходу поршнів.

Аксіально-поршневий насос складається з блоку

циліндрів 8 (рис.6) з поршнями (плунжерами) 4, шатунів 7, наполегливого диска

5, розподільного пристрою 2 і ведучого вала 6.

1 і 3 - вікна; 2 - розподільний пристрій; 4 -

поршні; 5 - диск; 6 - ведучий вал; 7 - шатуни; 8 - блок циліндрів а - з силовим карданом; б - з несиловим

карданом; в - з точковим дотиком поршнів; г - безкарданного типу.

Робочими камерами аксіально-поршневих насосів є

циліндри, аксіально розташовані відносно осі ротора, а витіснювачами - поршні.

По виду передачі руху витискувачів аксіально-поршневі насоси підрозділяються

на насоси з похилим блоком (див. рис.3.8, б, г) і з похилим диском (див.

рис.6, а, в). Відомі конструкції аксіально-поршневих насосів виконані по

чотирьох різних принциповими схемами. Насоси з силовим карданом (див.

рис.6, а) привідний вал з'єднаний з похилим диском силовим карданом,

виконаним у вигляді універсального шарніра з двома ступенями свободи. Поршні

з'єднуються з диском шатунами. При такій схемі крутний момент від приводить

двигуна передається блоку циліндрів через кардан і похилий диск. Початкове

притиснення блоку циліндрів розподільного пристрою забезпечується пружиною, а

під час роботи насоса тиском рідини. Передача крутного моменту блоку

циліндрів необхідна для подолання сил тертя між торцем блоку циліндрів і

розподільним пристроєм. У насосах з подвійним несиловим карданом (див.

рис.6, б) кути між віссю проміжного валу і осями ведучого і веденого валів

беруть однаковими і рівними 1 = 2 = / 2. За такої схеми обертання ведучого і

веденого валів буде практично синхронним, а кардан повністю розвантаженим,

так як крутний момент від приводить двигуна передається блоку циліндрів через

диск 5, що виготовляється заодно з валом 6. Насоси з точковим дотиком поршнів похилого диска (див.

рис.6, в) мають найбільш просту конструкцію, оскільки тут немає шатунів і

карданних валів. Однак для того, щоб машина працювала в режимі насоса,

необхідно примусово висунення поршнів з циліндрів для притиснення їх до

опорної поверхні похилої диска (наприклад, пружинами, поміщеними в

циліндрах). За такою схемою найчастіше виготовляють гідромотори типу Г15-2

(рис.7). Ці машини випускаються невеликої потужності, тому що в місцях

контакту поршнів з диском створюється висока напруга, яке обмежує тиск

рідини.

1 - вал; 2 - манжета; 3 - кришка, 4, 9 - корпус; 5, 16 - підшипник; 6 – радіально-упорний підшипник; 7 - барабан; 8 - повідець; 10 - ротор; 11 - пружини; 12 -

дренажний отвір; 13 - розподільний пристрій; 14 - напівкільцеві пази; 15 - отвір напірний; 17 - поршні; 18 - шпонка;

19 – штовхач.

1 - вал; 2 - манжета; 3 - кришка, 4, 9 - корпус;

5, 16 - підшипник; 6 - радіально завзятий підшипник; 7 - барабан; 8

- повідець; 10 - ротор; 11 - пружини; 12 - дренажний отвір; 13 - розподільний пристрій; 14 - напівкільцеві пази; 15 - отвір напірне; 17

- поршні; 18 - шпонка; 19 – штовхач.

Подача (витрата) аксіально-поршневий

гідромашини залежить від ходу поршня, який визначається кутом γ нахилу

диска або блоку циліндрів (γ <25). Якщо конструкція гідромашини в

процесі її експлуатації допускає зміну кута γ, то такі машини

регульовані. При зміні кута нахилу шайби або блоку циліндрів з + γ до -

γ досягається реверсування напрямку потоку рідини або обертання ротора

гідромашини. Подачу для машин з безшатунного

приводом визначають за формулою:

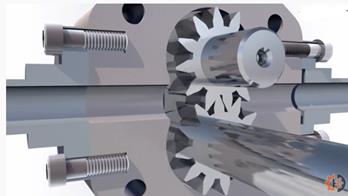

4. Роторні гідронасоси.

Шестеренчасті, пластинкові, гвинтові. Їх будова, принцип дії, визначення робочого об’єму

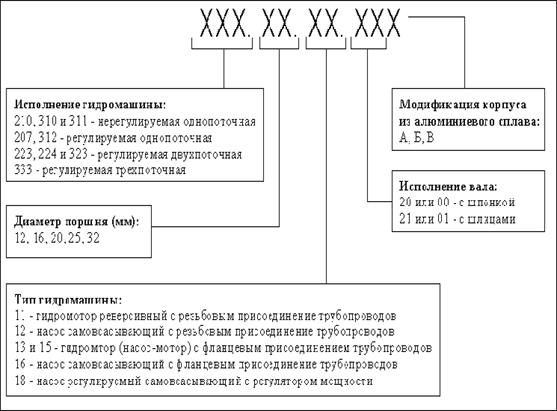

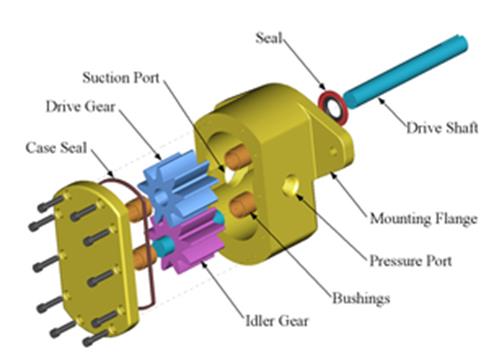

і подачі. Гідравлічні машини шестеренчастого типу Рис.10.

Шестеренний насос із зовнішнім зачепленням: Drive Gear — ведуча шестерня; Idler

Gear — ведене зубчасте колесо; Seal — ущільнення; Drive Shaft — ведучий вал; Pressure

Port — вихідний отвір, який сполучений з

порожниною нагнітання; Suction Port —

всмоктуючий отвір, який поєднується з порожниною

всмоктування. Шестеренні

гідромашини виготовляються із зовнішнім і внутрішнім зачепленням (одним з

варіантів останнього є героторна гідромашина із спеціальним трохоїдальним зачепленням).

Гідромашини з внутрішнім зачепленням компактніші, але через складність

виготовлення застосовуються рідко. Іноді для зниження шумності і

нерівномірності подачі застосовують шестерні з косими зубами.

Шестеренчасті машини в сучасній техніці знайшли

широке застосування. Їх основною перевагою є конструкційна простота,

компактність, надійність в роботі і порівняно високий ККД. У цих машинах

відсутні робочі органи, піддані дії відцентрової сили, що дозволяє

експлуатувати їх при частоті обертання до 20 с -1.У машинобудуванні шестеренні гідромашини застосуються в

системах з дросельним регулюванням.

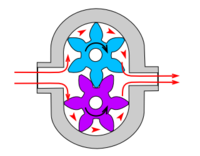

Шестеренчасті насоси. Основна

група шестеренних насосів складається з двох прямозубих шестерень зовнішнього

зачеплення (рис.3.1, а). Застосовуються також і інші конструктивні схеми,

наприклад, насоси з внутрішнім зачепленням (рис.3.1, б), трьох- і більше

шестеренчасті насоси (рис.3.1, в).

а

- із зовнішнім зачепленням; б - з внутрішнім зачепленням; в –

тришестеренчасті.

У загальному випадку подача шестерня насоса

визначається за формулою

Шестеренний насос в розібраному стані

представлений на рис.12. Шестеренний насос складається з корпусу 8,

виконаного з алюмінієвого сплаву, усередині якого встановлені підшипниковий

блок 2 з ведучою 1 і веденої 3 шестернями і ущільнюючий блок 5, що

представляє собою іншу половину підшипника. Для радіального ущільнення

шестерень в центральній частині ущільнюючого блоку є дві сегментні поверхні,

що охоплюють з встановленим зазором зуби шестерень. Для торцевого ущільнення

шестерень служать дві підтискні пластини 7, що встановлюються в спеціальні

пази ущільнюючого блоку з обох сторін шестерень. У підтискної пластинах і в

лівій частині ущільнюючого блоку є фігурні поглиблення під гумові прокладки

6. Тиском рідини з порожнини нагнітання пластини 7 притискаються до торців

шестерень, завдяки чому автоматично компенсується зазор, а витоку залишаються

практично однаковими при будь-якому робочому тиску насоса. Ведуча і ведена

шестерні виконані заодно з цапфами, що спираються на підшипники ковзання підшипникового

і ущільнюючого блоків. Одна з цапф провідної шестерні має шліци для з'єднання

з валом приводить двигуна. Насос закривається кришкою 4 з ущільнювальним

гумовим кільцем 9. Приводний вал насоса ущільнений гумовою манжетою,

закріпленої спеціальними кільцями в корпусі насоса.

На рис.11, в наведена схема тришестерінчастого

насоса. У цьому насосі шестерня 1 ведуча, а шестерні 2 і 3 - ведені,

порожнини 4 - усмоктувальні, а порожнини 5 - напірні. Такі насоси вигідно

застосовувати в гідроприводу, в яких необхідно мати дві незалежні напірні гідролінії. Рівномірність подачі рідини шестерня насосом

залежить від числа зубів шестерні і кута зачеплення. Чим більше зубів, тим

менше нерівномірність подачі, однак при цьому зменшується продуктивність

насоса. Для усунення защемлення рідини в зоні контакту зубів шестерень в

бічних стінках корпусу насоса виконані розвантажувальні канавки, через які

рідина відводиться в одну з порожнин насоса.

Конструктивно шестеренчасті гідромотори відрізняються від насосів меншими зазорами в підшипниках, меншими зусиллями підтискання втулок до торців шестерень, розвантаженням підшипників від неврівноважених радіальних зусиль. Пуск гидромоторов рекомендується проводити без навантаження. Шестерінчасті машини є оборотними, тобто можуть

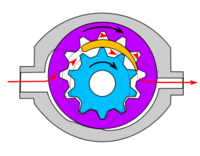

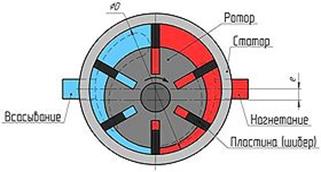

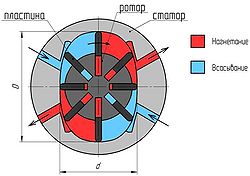

бути використані і як гідромотори та як насоси. Пластинчасті насоси

Пластинчасті насоси й гідромотори так само, як

і шестеренні, прості по конструкції, компактні, надійні в експлуатації і

порівняно довговічні. У таких машинах робочі камери утворені поверхнями

статора, ротора, торцевих розподільних дисків і двома сусідніми витіснювачами. Ці пластини також називають лопатями,

лопатками, шиберами. Пластинчасті насоси можуть бути

одно-, двох-і багаторазової дії. У насосах однократного дії одному обороту

валу відповідає одне всмоктування і одне нагнітання, в насосах дворазового

дії - два всмоктування і два нагнітання.

Рис.14.

Пластинчасті насоси одиничної та подвійної дії Схема насоса одиничної дії наведена на рис.15.

Насос складається з ротора 1, встановленого на приводному валу 2, опори якого

розміщені в корпусі насоса. У роторі є радіальні або розташовані під кутом до

радіусу пази, в які вставлено пластини 3. Статор 4

по відношенню до ротора розташований з ексцентриситетом е. До торців статора

і ротора з малим зазором (0,02 ... 0,03 мм) прилягають торцеві розподільні

диски 5 з серпоподібними вікнами. Вікно 6 каналами в корпусі насоса пов'язане

з гідролінією всмоктування 7, а вікно 8 - з напірної гідролінією 9. Між

вікнами маються ущільнювальні перемички 10, що забезпечують герметизацію зон

всмоктування і нагнітання. Центральний кут, утворений цими перемичками,

більше кута між двома сусідніми пластинами. При обертанні ротора пластини під дією

відцентрової сили, пружин або під тиском рідини, що підводиться під їх торці,

висуваються з пазів і притискаються до внутрішньої поверхні статора. Завдяки

ексцентриситету обсяг робочих камер спочатку збільшується - відбувається

всмоктування, а потім зменшується - відбувається нагнітання. Рідина з лінії

всмоктування через вікна розподільних дисків спочатку надходить у робочі

камери, а потім через інші вікна витісняється з них в напірну лінію. При зміні ексцентриситету е змінюється подача насоса. Якщо е = 0 (ротор і статор розташовані співвісно),

пластини не здійснюватимуть зворотно-поступальних рухів, обсяг робочих камер не

буде змінюватися, і, отже, подача насоса буде дорівнювати нулю. При зміні

ексцентриситету змінюється напрямок потоку робочої рідини (лінія 7 стає

нагнітальною, а лінія 9 - всмоктуючою). Таким чином, пластинчасті насоси

одинарної дії в принципі регульовані і оборотні.

Число пластин z може

бути від 2 до 12. Із збільшенням числа пластин подача насоса зменшується, але

при цьому збільшується її рівномірність. У насосах подвійної дії (рис.16) ротор 1 і 2

статор співвісні. Ці насоси мають по дві симетрично розташовані порожнини

всмоктування і порожнини нагнітання. Таке розташування зон врівноважує сили,

що діють з боку робочої рідини, і розвантажує приводний вал 2, який буде

навантажений тільки крутним моментом. Для більшої врівноваженості число

пластин 3 в насосах подвійної дії приймається парним. Торцеві розподільні

диски 5 мають чотири вікна. Два вікна 6 каналами в корпусі насоса з'єднуються

з гідролінією всмоктування 7, інші два 8 - з напірної гідролінією 9. Так само

як і в насосах одноразової дії, між вікнами маються ущільнювальні перемички

10. Для герметизації зон всмоктування і нагнітання повинен бути дотримано

умову, при якому ε <β. Профіль внутрішній поверхні статора виконаний з

дуг радіусами R 1 і R 2 з

центром в точці О. Пази для

пластин в роторі можуть мати радіальне розташування під кутом 7 ... 15 до

радіусу, що зменшує тертя і виключає заклинювання пластин. Насоси з

радіальним розташуванням пластин можуть бути реверсивними.

Розглянемо ще раз будову та принцип роботи

пластинчастого насоса подвійної дії на прикладі насоса Г12-2М. Основними

деталями насоса є корпус з кришкою, приводний вал з підшипниками і робочий

комплект (рис.17), що складається з розподільних дисків 1 і 7, статора 3,

ротора 4 і пластин 5. Диски і статор, зафіксовані в кутовому положенні

відносно корпусу штифтом 9, притискаються один до одного пружинами (не

показані), а також тиском масла в напірної лінії. При обертанні ротора 4,

пов'язаного через шлицевое з'єднання з приводним

валом, в напрямку стрілки, пластини 5 відцентровою силою і тиском масла,

підведеного в отвори 11, притискаються до внутрішньої поверхні 10 статора 3,

що має форму овалу, і, отже, здійснюють зворотно -поступальний рух в пазах

ротора. Під час руху пластин від точки А до точки В і від точки С до точки D обсяги камер, утворених двома сусідніми пластинами, внутрішньою поверхнею статора, зовнішньою поверхнею ротора і торцевими поверхнями дисків 1 і 7, збільшуються, і масло заповнює робочі камери через вікна 2 і 12 диска 1, пов'язані з всмоктуючої лінією. При русі в межах ділянок ВС і D А обсяги камер зменшуються, і масло витісняється в напірну лінію гідросистеми через вікна 6 і 8 диска 7. Оскільки зони нагнітання (НД і DА) і всмоктування (АВ і CD) розташовані діаметрально щодо ротора, на нього не діють радіальні зусилля, що позитивно позначається на довговічності підшипників приводного валу. Подачу пластинчастого насоса подвійної дії

визначають за формулою Пластинчасті гідромотори можуть

бути також одно-, двох- і багаторазової дії. Пластинчасті гідромотори від

пластинчастих насосів відрізняються тим, що в їх конструкцію включені

пристрої, що забезпечують постійне притискання пластин до статорного кільця. При підводі до машини рідини на робочу поверхню

пластин діє сила, яка створює крутний момент на валу гідромотора, який для

гідромоторів однократного дії визначається за формулою:

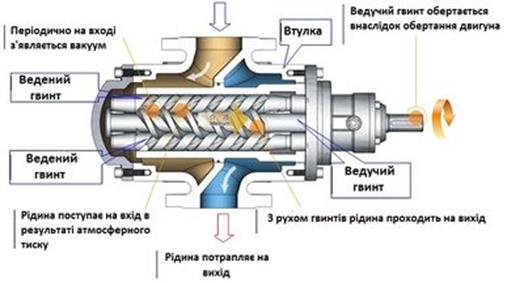

Надійність і термін служби пластинчастих гідромашин залежать від матеріалу пластин і статорного кільця. Щоб уникнути відпустки матеріалу пластин через нагрівання від ренію про статорна кільце пластини виготовляють із сталі з високою температурою відпустки. Статорна кільце цементується і гартується. Ротор виготовляють із загартованої хромової сталі, а торцеві розподільні диски з бронзи. Гвинтовий

насос— об'ємний насос з робочими

ланками у вигляді гвинтів, що обертаються в нерухомій обоймі (роторний

насос, в якому витискним

елементом служить гвинт). Гвинтовий насос — роторно-обертальний насос з переміщенням

рідкого середовища уздовж осі обертання робочих органів (різновид шнекової машини).

Рис.18.

Гвинтовий насос Класифікація Залежно від кількості гвинтів розрізняють одногвинтові,

двогвинтові, тригвинтові та багатогвинтові

насоси. Найпоширенішими є тригвинтові насоси з

двозахідними гвинтами. Вони складаються з трьох

гвинтових роторів, середній з яких є ведучим, а два бокових —

веденими, ущільнювачами ведучого гвинта. При обертанні гвинтів їхні нарізки,

взаємно замикаючись, відсікають у западинах певну кількість рідини та

переміщують її уздовж осі обертання. Характеристики Характеризуються високим к.к.д. (0,8 — 0,85) в широкому

діапазоні навантажень. Основні параметри: Робочий об'єм від 15 до 3500 см3. Робочий тиск до 20 МПа. Діапазон частот обертання 1000…3500 хв−1. Двогвинтові насоси звичайно виготовляють на відносно невеликі витрати

рідини при тиску до 1 МПа. В одногвинтовому насосі

замкнена камера утворена гвинтом та нерухомою обоймою. Застосування У гірничій промисловості знаходять застосування для відкачування

забрудненої води, очищення водозбірників, у технологічних схемах водовугільного палива. Гвинтові насоси, які серійно

виготовляють на подачу 500–600 м3/год при тиску до 3 МПа,

використовують, зокрема, для перекачування високов'язкої нафти, а також на нафтових родовищах в умовах низьких

температур. 5. Гідродвигуни.

Класифікація гідродвигунів. Силові гідроциліндри, їх призначення, будова і принцип дії. Визначення зусилля, що

розвиває гідроциліндр та

швидкості руху штока. Гідравлі́чний двигун

(гідродвигун) — гідравлічна

машина, що перетворює механічну

енергію рідини на механічну енергію веденої ланки (вала, штока та ін.). об'ємні гідравлічні

двигуни, котрі діють від гідростатичного напору в результаті наповнення

рідиною робочих камер і переміщення витискачів (під

витискачем розуміється робочий орган, що

безпосередньо здійснює роботу в результаті дії на нього тиску рідини,

виконаний у вигляді поршня, пластини, зуба шестерні тощо). Гідроциліндр - об'ємний гідродвигун зі зворотно-поступальним рухом

вихідної ланки. Основним видом гідроциліндра є гідроциліндр поршневого типу. Часто до групи

гідроциліндрів відносять, також, плунжерні, мембранні і сильфонні гідро-

(пневмо-) двигуни.

Поршневий гідроциліндр двосторонньої дії

з одностороннім штоком Гідроциліндри поршневого

типу

Рис.19. Мембранний

пневмоциліндр: 1-диск мембрани;

2-робоча камера; 3-корпус; 4-шток; 5-пружина. Мембранні пневмоциліндри (рис.19)також належать до пневмодвигунів дискретної дії з лінійним

зворотно-поступальним рухом вихідної ланки - штока. У порівнянні з

поршневими пневмоциліндрами вони простіші у

виготовленні через відсутність точних контактних поверхонь, мають високу

герметичність робочої камери, не потребують змащення і якісного очищення

стиснутого повітря. Проте їм притаманні недоліки: обмеженість довжини ходу,

змінне вихідне зусилля, що залежить від прогину мембрани. Найпоширеніші мембранні пневмоциліндри односторонньої дії

із зворотною пружиною. Використовуються в обладнанні, де вимагаються значні

зусилля при відносно малих переміщеннях (затискування, фіксація, перемикання,

гальмування тощо). У

мембранному пневмоциліндрі односторонньої дії плоска мембрана 1 защемлена по

контуру між корпусом і кришкою 3. Внутрішній діаметр защемлення D називають діаметром заправлення

мембрани. Оскільки не все зусилля від тиску повітря у робочій камері

передається штоку, так як частина мембрани контактує з корпусом, то його

розраховують за ефективною площею Fe, яка є меншою від геометричної. При

малих прогинах мембрани

де d -

діаметр опорного диска мембрани на штоці. Класифікація гідроциліндрів Гідравлічний циліндр -

це об'ємний гідродвигун, в основі роботи якого лежать зворотно-поступальні

рухи. Гідроциліндри за своєю суттю є об'ємними гідродвигунами, призначеними

для перетворення енергії рідини в механічну енергію, що забезпечує

поступальний рух. Вихідним може виступати як шток, так і корпус циліндра. Гідроциліндри працюють при високих тисках (до 32 МПа), їх

виготовляють односторонньої і двосторонньої дії, з одностороннім і

двостороннім штоком і телескопічні.

Для приводу робочих органів мобільних машин найбільш широко застосовують поршневі гідроциліндри двосторонньої дії з одностороннім штоком (рис.20). Основою конструкції є гільза 2, що представляє

собою трубу з ретельно обробленою внутрішньою поверхнею.

Усередині гільзи переміщається поршень 6, що має гумові манжетні ущільнення

5, які запобігають перетікання рідини з порожнин циліндра, розділених поршнем.

Зусилля від поршня передає шток 3, що має поліровану поверхню. Для його

напрямку служить грундбукса 8. З двох сторін гільзи укріплені кришки з

отворами для підведення і відведення робочої рідини. Ущільнення між штоком і

кришкою складається з двох манжет, одна з яких запобігає витоку рідини з

циліндра, а інша служить грязезйомник 1. Провушина 7 служить для рухомого

закріплення гідроциліндра. На нарізану частину штока кріпиться провушина або

деталь, що з'єднує гідроциліндр з рухомим механізмом.

5 - манжета; 6

- поршень; 7 - провушина; 8 - грундбукса. У нормалізованих циліндрів, що застосовуються в

будівельних машинах, діаметр штока складає в середньому 0,5D, хід

поршня не перевищує 10D. При

більшій величині ходу і тисках, що перевищують 20 МПа, шток слід перевіряти

на стійкість від дії поздовжньої сили. Для зменшення втрат тиску діаметри прохідних

отворів в кришках циліндра для підведення робочої рідини призначають з

розрахунку, щоб швидкість рідини становила в середньому 5 м / с, але не вище

8 м / с. Хід поршня обмежується кришками циліндра. У

деяких випадку вона досягає 0,5 м / с. Жорсткий удар поршня об кришку в

гідроциліндрах будівельних машин запобігають демпфери (гальмівні

пристрої). Принцип з дії

більшості з них заснований на замиканні невеликого об'єму рідини і

перетворення енергії рухомих мас в механічну енергію рідини. Із замкненого

обсягу рідина витісняється через канали малого перетину. На рис.21. представлені типові схеми демпферних

пристроїв. Пружинний

демпфер (рис.21, а) являє собою пружину 1, встановлену на внутрішній

стороні кришки циліндра 2, що гальмує поршень 3 в кінці ходу. Демпфер з помилковим штоком (рис.21,

б) являє собою короткий помилковий шток 1 і виточку 2 в кришці циліндра.

Помилковий шток може мати конічну або циліндричну форму. Наприкінці ходу

поршня рідина замикається хибним штоком в виточенні кришки циліндра і

витісняється звідти через вузьку кільцеву щілину. Якщо помилковий шток

виконаний у вигляді конуса, то ця щілина зменшується в міру досягнення

поршнем кінця свого ходу. При цьому опір руху рідини зростає, а інерція,

прискорення і швидкість руху поршня зменшуються. Регульований демпфер з отвором (рис.21, в) за принципом дії аналогічний демпфера з помилковим штоком. Конструктивне відмінність полягає в тому, що закривалися в виточенні кришки циліндра рідина витісняється через канал 1 малого перетину, в якому встановлена голка 2 для регулювання прохідного перетину отвору. Гідравлічний демпфер (рис.21,

г) застосовується в тому випадку, коли конструкцією гідроциліндра не може

бути передбачено влаштування виточки. У гідравлічному демпфері в кінці ходу

поршня стакан 1 впирається в кришку циліндра, а рідина витісняється з

порожнини 2 через кільцевий зазор між склянкою 1 і поршнем 3. Пружина 4

повертає стакан у вихідне положення при холостому ході поршня.

Відео.

Гідроциліндр – будова і принцип роботи

Шиберні (одно-,

дво- або тришиберні)

поворотні гідродвигуни. Поршневі (кривошипно-шатунні, гвинтові та рейко-шестеренні)

поворотні двигуни. Шиберні

поворотні гідродвигуни Шиберний поворотний гідродвигун складається з корпусу (статора)

усередині якого може повертатись в підшипниках ротор — вал з шибером.

Одношиберний поворотний двигун має кут повороту зазвичай до 270°. Недолік

конструкції — опори вала навантажені однобічною силою тиску рідини, що

приводить до нерівномірного зношування та та

зниження к.к.д. У двошиберному поворотному гідродвигуні сили тиску, що діють на вал,

спрямовані діаметрально і урівноважуються, розвантажуючи його опори, але кут

повороту значно зменшується (близько 150°) при одночасному збільшенні

крутного моменту на валу гідродвигуна. Рис.23. Двошиберний поворотний гідродвигун: фіолетовим кольором

показано порожнину високого тиску, зелено-голубим — порожнина низького

тиску. Крутний момент (М) на валу шиберного поворотного гідродвигуна

та його кутова швидкість (ω) залежить від різниці тисків в напірній і

зливній гідролініях, від різниці діаметрів ротора і

статора та довжини і числа пластин шибера:

де:

Поршневі

поворотні гідродвигуни За методом перетворення

поступального руху штока гідроциліндра у поворотний рух поршневі поворотні

гідродвигуни бувають: кривошипно-шатунні, гвинтові

та рейково-шестеренні. Найпоширенішими є поворотні

гідродвигуни з рейково-шестеренним механізмом, що

використовуються в механізмах ротації промислових роботів, в приводах

поворотних столів металорізальних верстатів, а також платформ і конвеєрів підйомно-транспортних механізмів.

Кут повороту вала в приводах рейково-шестеренною

передачею звичайно не перевищує 360°. У конструкції поршні двох

гідроциліндрів односторонньої дії зв'язані спільним штоком з рейково-зубчастою передачею. Крутний момент (М) та кутова

швидкість (ω) рейкової шестерні з діаметром d ділильного кола

визначаються за формулами:

При великих швидкостях руху (понад 0,3 м/с, а для точних

верстатів 0,12 м/с) в кінці ходу ходу повинні

встановлюватися гальмівні пристрої для запобігання ударам по кришках. Серед кривошипно-шатунних конструкцій поворотних гідродвигунів

поршневого типу існують поворотні гідродвигуни з паралельно працюючими

поршнями (кут повороту до 100°), та конструкція з гідроциліндром

двосторонньої дії (кут повороту до 180°). Конструкція поршневого поворотного

гідродвигуна реалізується і на основі гвинтової пари, через яку прямолінійний

рух поршня перетворюється у поворотний рух за допомогою пари гвинт-гайка. 7. Ознаки та причини

несправностей об’ємних гідромашин. Правила експлуатації та безпечні умови роботи

об’ємних гідромашин. При експлуатації гідроприводу зважаючи на

складність конструкції багатьох його елементів, неминуче виникають різного

роду несправності, які необхідно вчасно визначати і усувати. У таблиці

наводяться основні неполадки в гідросистемах машин, їх причини та способи

усунення.

Експлуатацію,

технічне обслуговування і дрібний ремонт гідроприводів повинен виконувати

персонал, який обслуговує машини. У своїй роботі обслуговуючий персонал повинен

керуватись відповідними інструкціями заводів-виготовлювачів машин і гідро

пристроїв. Для того щоб експлуатація і технічне обслуговування були

кваліфіковані, необхідно знати будову і принцип дії гідро пристроїв та

гідроприводу в цілому, уміти читати принципові гідравлічні схеми, аналізувати

роботу гідроприводу і окремих його функціональних ділянок, уміти підготувати

гідропривод до роботи, виявляти і усувати його несправності. Надійність роботи гідроприводу значною мірою

залежить від грамотної і кваліфікованої наладки і не менш кваліфікованої

експлуатації його гідропристроїв. Залежно від тривалості роботи під

навантаженням, температури, забрудненості повітря та динамічних навантажень

режими експлуатації гідроприводу поділяють на три види: легкий, середній і

важкий. Основною причиною відмов гідроприводів є

забруднення робочої рідини. Так при моторесурсі насосів 9000 мотогодин і гідро розподільників 6000 мотогодин

в реальних умовах роботи техніки, він зменшується втричі і більше. На відмови

гідропристроїв припадає 30 – 40% причин, що

зумовлюється забрудненням. Забруднення робочої рідини відбувається під

час її виробництва (2 – 4%), транспортування (14%), зберігання (20%) і

заправлення (40%), що в цілому сягає 0,06 – 0,07% за масою. Слід пам’ятати, що

у період експлуатації забруднення р.р. продовжує

зростати. Тому через кожні 100 – 250 годин роботи необхідне очищення р.р. чи її регенерація або повна її заміна. В процесі

експлуатації змінюється хімічний склад р.р., а

головне властивості, що призводить до підвищення зношення робочих поверхонь

деталей гідропристроїв, виходу з ладу ущільнень,

зниженню ККД гідроприводу. Перед запуском гідроприводу необхідно: 1.

Перевірити наявність оливи в баці і при

необхідності долити її. 2.

Перевірити ступінь забрудненості фільтрів і при необхідності промити або

замінити їх. Приблизні строки промивання фільтрів такі: сітчастих – 200 – 300

мотогодин; магістральних – 200 мотогодин;

пластинчастих – не менше двох разів на рік. 3.

Перевіряють правильність монтажу рукавів і відповідність їх стану технічним

умовам, при наявності дефектів усувають їх. 4.

Ретельно перевіряють надійність кріплень всіх гідропристроїв.

Запитання для самоконтролю 1. Які гідропристрої

належать до гідромашин? 2. Типи насосів, що

застосовують у гідроприводах? З. Що розуміють під

поняттями теоретична продуктивність насоса? 4. Принцип роботи

аксіально-поршневого насоса. 5. Принцип роботи

радіально-поршневого насоса. 6. Назвіть основні

деталі гідроциліндра. 7. Що називається

поворотним гідродвигуном? |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||