|

4. ГІДРОДИНАМІЧНИЙ ПРИВОД

1. Призначення

та галузь застосування гідродинамічних передач.

2. Гідродинамічна

муфта, будова і принцип дії, характеристика. Спільна робота гідромуфти із двигуном

і навантаженням. Регулювання гідромуфти.

3. Гідротрансформатори,

будова, принцип дії і характеристика різних типів. Комплексні і блокуючі гідротрансформатори. Спільна робота

гідротрансформатора із двигуном і навантаженням.

4. Технічне обслуговування і діагностика гідродинамічного

приводу. Ознаки та способи

усунення несправностей. Вимоги діючих державних та галузевих стандартів до елементів гідродинамічного приводу. Правила безпеки під час експлуатації

та обслуговування елементів гідродинамічного

приводу. Захист навколишнього

середовища під час експлуатації

і обслуговування гідросистеми

сучасних машин.

1. Призначення та галузь

застосування гідродинамічних передач.

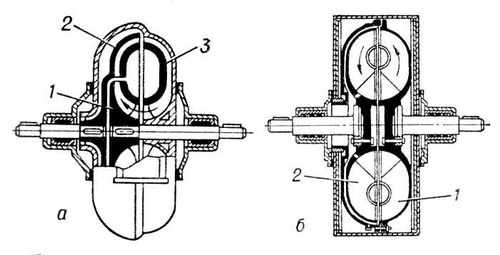

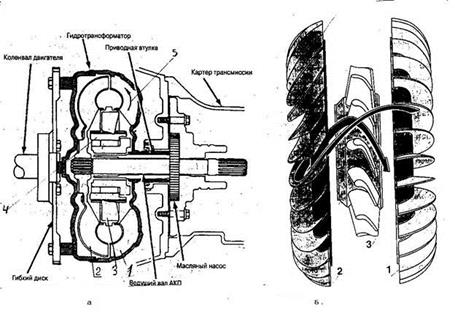

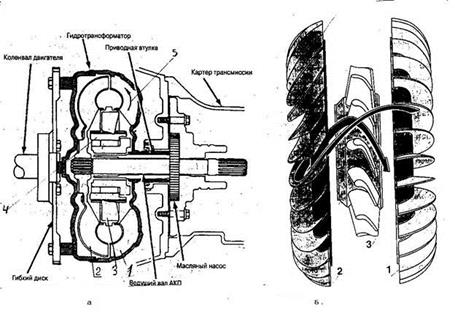

Рис.1. Гідродинамічні передачі: а — гідротрансформатор; б —

гідромуфта; 1 — робоче колесо насоса, встановлене на ведучому валу; 2 —

робоче колесо гідротурбіни, встановлене на веденому валу; 3 — нерухомий

направляючий апарат — реактор. Стрілками показаний напрям потоку робочій

рідині.

Гідродинамічна передача (ГДП),

— гідравлічна передача, яка складається з

лопатевих коліс із загальною робочою порожниною, в якій потужність

передається за рахунок зміни моменту кількості руху робочої рідини.

Класифікація

Гідродинамічні передачі розділяють на:

гідродинамічні

муфти (гідромуфти), які передають потужність не змінюючи

крутного моменту але змінюють частоту обертання вихідної ланки;

гідродинамічні трансформатори (гідротрансформатори),

здатні змінювати під час передачі потужності величину, а іноді і знак

крутного моменту та частоту обертання вихідної ланки.

Будова та принцип роботи

Гідромуфти і гідротрансформатори складаються з розташованих у

загальному корпусі лопатевих коліс: насосного (приводного) двигуна,

з'єднаного з вхідним валом і турбінного, з'єднаного з вихідним

валом. Лопаті робочих коліс прикріплені до тороподібних

напрямних поверхонь. Поверхні утворюють робочу порожнину гідропередачі, у

якій рухається потік рідини (найчастіше малов'язкої

мінеральної оливи),

що обтікає лопаті коліс.

Насосне колесо одержує енергію від двигуна й за допомогою

своїх лопатей передає її потоку рідини. Потік обтікає лопаті турбінного

колеса, приводить його в дію й віддає при цьому енергію, що використовується

на вихідному валу, для подолання опору привідної машини (споживача).

Гідропередачі здатні обмежувати момент опору, що навантажує двигун, і

згладжувати пульсації цього моменту при пульсації опору споживача. Цим вони

захищають двигун і механічну частину трансмісії від перевантажень і ударних

навантажень, збільшуючи їхню довговічність. Гідропередачі усувають також

перевантаження двигунів під час запуску, при розгоні приводних об'єктів з

великою інерційністю, завдяки чому відпадає необхідність завищення

встановленої потужності двигунів для забезпечення розгону.

Гідротрансформатори, крім того, забезпечують безступінчасту

зміну крутного моменту, що передається, в залежності від зміни частоти

обертання вихідного вала. При зростанні опору споживача й, отже, при зниженні

частоти обертання вихідного вала передавальне число збільшується. При цьому

поліпшується використання потужності двигунів, підвищується продуктивність

машин, усувається необхідність у коробках зубчастих передач, що вимагають

перемикання. Всі зазначені функції гідропередачі виконують автоматично. На

оптимальних режимах роботи ККД гідропередач

досягає високих значень 85-98%, що незначно менше за ККД механічних передач.

Незважаючи на це й на деяке ускладнення трансмісій, перелічені якості

обумовили поширення гідропередач у дорожніх, будівельних і транспортних

машинах, що працюють в особливо тяжких умовах.

2. Гідродинамічна муфта,

будова і принцип дії, характеристика. Спільна робота

гідромуфти із двигуном і навантаженням. Регулювання

гідромуфти.

|

|

|

|

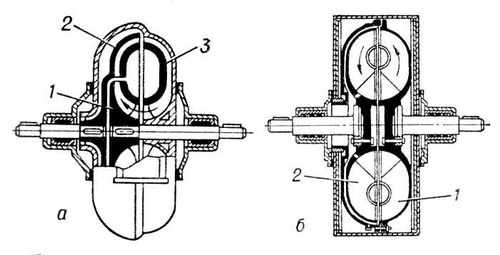

Рис.2. Схема гідромуфти:

1 - насосне колесо; 2 - турбінне колесо; 3 – корпус;

4 – вал турбіни; 5 – камера; 6 – кришка; 7 – кільцевий вхід.

|

Гідравлічна муфта (гідромуфта,

турбомуфта) — вид гідродинамічної передачі, в якій, на відміну

від механичної муфти,

відсутній жорсткий кінематичний зв'язок між вхідним і вихідним валом, і, на

відміну від гідротрансформатора, відсутній реактор.

Конструкція

і принцип дії

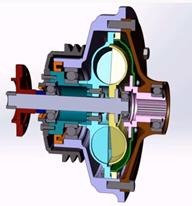

Рис.3. Гідравлічна муфта

Колесо, що з'єднане з ведучим валом, називається насосним колесом,

а колесо, що з'єднане з веденим валом, називається турбінним колесом.

На відміну від гідротрансформатора, моменти на насосному и

турбінному колесах завжди практично одинакові.

Фактично насосне колесо являє собою лопатевий насос, а

турбінне — лопатевий гідравлічний двигун. Обидва ці колеса

находяться в одному герметичному корпусі і є максимально зближеними одине з одним (але не торкаються), і рідина при обертанні

насосного колеса утворює вихрове гідравлічне кільце (тор), яке і передає

потужність від ведучого вала до веденого. Ковзання в гідравлічній муфті

становить 3-5%.

Відео. Гідромуфта КАМАЗ

Коефіцієнтом трансформації гідромуфти

називають відношення кутової швидкості веденого валу до кутової швидкості

ведучого валу:

де  — кутова швидкість веденого

валу; — кутова швидкість веденого

валу;  — кутова швидкість ведучого

валу. — кутова швидкість ведучого

валу.

Також можна стверджувати, що коефіцієнт трансформації є рівним

відношенню частоти обертання веденого валу до частоти обертання ведучого

валу.

Враховуючи рівність моментів на ведучому і веденому валах,

можна записати, що ККД гідромуфти є рівним коефіцієнту трансформації:

де  і і  —

потужність, відповідно, на веденому и ведучому валах; —

потужність, відповідно, на веденому и ведучому валах;  і і  —

момент обертання на веденому і ведучому валах. —

момент обертання на веденому і ведучому валах.

Гідромуфти застосовуються у коробках

передач автомобілів,

деяких тракторів, в авіації, в

приводах стрічкових конвеєрів, ескалаторів, млинів, дробарок, грохотів.

Перед механічними муфтами гідромуфти мають ту перевагу, що

обмежують максимальний момент, що передається, і, таким чином, захищають

приводний двигун від перевантажень (що особливо важливо при пуску двигуна), а

також згладжують пульсації моменту.

Однак ККД гідравлічної

муфти є нижчим, чим ККД механічної.

|

Історія

Створення перших гідродинамічних передач пов'язано з розвитком

в кінці XIX століття суднобудування. В той час у морському флоті стали

застосовувати швидкохідні парові

машини. Однак, із-за кавітації,

підвищити число обертів гребних гвинтів не вдавалось. Це вимагало

застосування додаткових механізмів. Позаяк технології у той час не

дозволяли виготовляти високооборотисті

шестерінчасті передачі, то виникла потреба у створенні принципово нових

передач. Першим таким пристроєм з відносно високим ККД став винайдений німецьким

професором Г.Фетінгером гідравлічний трансформатор (патент 1902 року), що представляв

собю об'єднані в одному корпусі насос, турбіну и

нерухомий реактор. Однак перша конструкція гідродинамічної передачі, що

була застосована на практиці, була створена у 1908 році, і мала ККД близько 83%.

Пізніше гідродинамічні передачі найшли застосування в автомобілях. Вони

підвищували плавність зрушення з місця. У 1930 році Гарольд Сінклер (англ. Harold Sinclair), працюючи в

компанії Даймлер, розробив

для автобусів трансмісію, що включала в себе гідромуфту і планетарну передачу. У 1930-х роках були

сконструйовані перші дизельні локомотиви, які використовували гідромуфти.

На теренах колишнього СРСР перша гідравлічна муфта була створена у 1929 році.

|

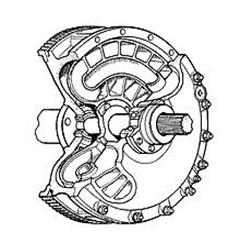

Рис.4. Автомобільна гідромуфта у розрізі фірми Даймлер (1930-ті

роки)

|

3. Гідротрансформатори, будова, принцип дії і

характеристика різних типів. Комплексні і блокуючі гідротрансформатори. Спільна робота

гідротрансформатора із двигуном і навантаженням.

|

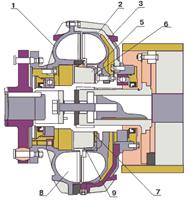

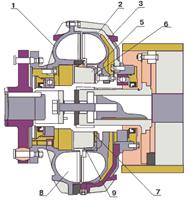

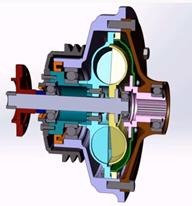

Рис.5. Гідротрансформатор

у розрізі

|

Рис.6. Будова

гідротрансформатора

|

Гідротрансформатор — механізм (лопатевий насос,

напрямний апарат і гідротурбіна),

що з допомогою рідини (води, мастила)

передає або перетворює обертальний рух.

На відміну від гідромуфти у тороїдальній

порожнині гідротрансформатора, заповненій робочою

рідиною, крім лопатей насоса та турбіни є ще й лопаті реактора,

або так званого напрямного апарата. Реактор, як правило, закріплюється у

корпусі гідротрансформатора нерухомо.

Моменти сил, що

діють на колеса гідротрансформатора, можна виразити так:

Mн = -ṁ (Rрнvрнcos αрн - Rнтvнтcos αнт),

Mт = ṁ (Rнтvнтcos αнт - Rтрvтрcos αтр),

Mр = -ṁ (Rтрvтрcos αтр - Rрнvрнcos αрн),

де M — момент сили, ṁ — маса рідини,

що перетікає через переріз кола циркуляції за одиницю часу, R — відстань від

перерізу до осі обертання колеса, v —

абсолютна швидкість потока в міжлопатевих

каналах, α — кут між напрямком обертання колеса (вектором

швидкості лопаті) та вектором v,

індекси н, т, р вказують на насос, турбіну і реактор відповідно.

Таким чином

обертальний момент турбіни дорівнює сумі моментів насоса та напрямного

апарата. Якщо навантаження турбіни зросте, то її обертання уповільниться,

зменшиться відцентрова сила, збільшиться швидкість циркуляції та маса

рідини, що проходить крізь турбіну за одиницю часу, зменшиться кут виходу

рідини з-між лопатей турбіни, а отже збільшиться обертальний момент, що

створюється турбіною. При цьому момент, що підводиться до насоса та

швидкість його обертання майже не змінюються.

Якщо i = ωт/ωн — передатне відношення гідротрансформатора, а k = Mт/Mн — коефіцієнт трансформації

моменту, то коефіцієнт корисної дії η = k·i.

Існують також

гідротрансформатори, в яких реактор зв’язаний з корпусом через обгінну

муфту. Коли обгінна муфта розблокована, усі колеса гідротрансформатора

обертаються з приблизно однаковою швидкістю і він працює в режимі

гідромуфти. Для гідромуфти Mт = Mн,

коефіцієнт трансформації k =

1 і коефіцієнт корисної дії η = i за такого режиму роботи

наближається до одиниці. При значному навантаженні турбіна сповільнюється, потік

рідини з неї

набігає на передні поверхні лопатей реактора, обгінна муфта заклинюється,

передаючи реактивний момент, машина переходить в режим гідротрансформатора,

який має вищий ККД при нижчому i.

Деякі

гідротрансформатори мають декілька турбінних та реакторних коліс

(багатоступеневі гідротрансформатори).

Гідромуфти і гідротрансформатори застосовуються у трансмісіях автомобілів, автобусів, тракторів,

тепловозів.

4. Технічне

обслуговування і діагностика

гідродинамічного приводу.

Ознаки та способи усунення

несправностей. Вимоги діючих державних та

галузевих стандартів

до елементів гідродинамічного

приводу. Правила безпеки

під час експлуатації

та обслуговування елементів гідродинамічного приводу.

|

|

РЕГУЛЮВАННЯ

ГІДРОМУФТ

Регулювання

й керування гідромуфтами за рахунок зміни ступеня заповнення проточної

частини

Насамперед

уточнимо основні види регулювання, які можна здійснити за допомогою

гідромуфт. У свою чергу, якщо гідромуфта працює з постійним числом оборотів

ведучого вала, то регулювати число оборотів веденого вала можна трьома

способами:

· різним ступенем

заповнення проточної частини гідромуфти;

· зміною форми проточної

частини;

· перевантаженням

гідромуфти за рахунок прогресуючого збільшення переданого моменту або,

навпаки, зняття навантаження. Найбільше поширення одержав перший спосіб

регулювання.

Класифікація

систем керування й приклади конструкцій

Таким

чином, якщо при рівному відносному заповненні двох однакових гідромуфт

передані моменти не рівні, то різні будуть і передаточні відношення. Точно

так само при рівності навантажень, але при розходженні в заповненні

передаточні числа будуть не рівні.

Для здійснення описуваного методу

регулювання створено кілька систем керування. Всі системи повинні змінювати

величину відносного заповнення робочої порожнини, але методи рішення цього завдання

й протікання процесу регулювання в кожної системи різні.

Ці

системи можна розділити на три групи, кожна з яких розглянута нижче.

Системи керування, ставлячись до однієї групи, можуть мати значне

конструктивне розходження в окремих вузлах або у всьому компонуванні в

цілому. Система з регулюванням потоку рідини на вході в гідромуфту.

Гідромуфта

заповнюється від постійно працюючого масляного насоса через циліндричну

щілину, утворену навколо веденого вала. Частина рідини із проточної частини

для охолодження увесь час викидається через жиклери в кожух, звідки

зливається в масляний бак.

Величина

отворів для викидання масла з гідромуфти може регулюватися при

налагодженні. На живильному трубопроводі гідромуфти встановлений

регульований клапан зі стовпчиком дистанційного керування. Живильний

трубопровід зв'язаний пропускною трубою з масляним баком. Регулюючи

стовпчиком керування, можна змінювати величину харчування гідромуфти,

перепускаючи частину масла через зливальний клапан у бак.

Тому

що викид масла з гідромуфти увесь час триває, то при зменшенні харчування

міняється величина заповнення проточної частини гідромуфти. Як відомо,

залежно від зміни заповнення гідромуфти змінюється й число оборотів

веденого вала. Схема регулювання числа оборотів з викидом робочої рідини в

нерухливий кожух одержала незначне поширення.

Гідромуфта

з обертовим резервуаром складається з наступних основних деталей: насоса,

турбіни, вала турбіни, внутрішнього кожуха, зовнішнього кожуха й черпальної

трубки. Насос жорстко пов'язаний із провідної валом, що опирається на два

шарикопідшипники. Ведений вал з'єднаний з турбіною, а зовнішній і

внутрішній кожухи утворять обертовий резервуар, у який увесь час через

ніпелі викидається масло з кола циркуляції. Між кожухами встановлена

черпальна трубка, насаджена на вісь, шарнірно закріплену в колекторі. За

допомогою важеля й системи тяг черпальна трубка може бути поставлена в

положення повного підйому й відхилена від нього на 90°. У першому випадку

трубка уведена в обертове масляне кільце, у другому випадку виведена з

кільця. Отже, у першому випадку черпальна трубка, використовуючи швидкісний

напір обертового масляного кільця, подає увесь час масло в коло циркуляції.

Тому

що витрата масла через ніпелі значно менше продуктивності черпальної трубки,

то коло циркуляції буде завжди заповнений, внаслідок чого число оборотів

турбіни досягне свого максимального значення, що відповідає ковзанню 2-3%.

При другому положенні трубка повністю виведена з масляного шару, отже,

масло більше не надходить, у той час як викид через ніпелі триває неспинно,

у результаті робоче коло спорожняється й турбіна зупиняється, при проміжних

положеннях трубки заповнення гідромуфти також різне.

Цей

спосіб дозволяє за бажанням швидко збільшувати число оборотів, однак

зменшення числа оборотів обмежено витратою через калібровані отвори

ніпелів. Як на недолік цієї схеми можна вказати на повільне зменшення числа

оборотів, позитивні її властивості - простота керування, визначеність дозіровки,

здатність черпальної трубки легко переборювати протитиск.

|

|

|

Правила безпеки під час експлуатації та

обслуговування елементів гідродинамічного приводу

·

не

допускати перекручування гнучких рукавів та шланг у процесі експлуатації;

·

при

появленні незначних витікань ушкодженні ділянки негайно замінюють новими;

·

при

знаходженні зовнішніх витоків рідини, негайно зупиняють насос;

·

відкриті

ділянки гідроліній високого тиску повинні огороджуватися кожухом;

·

заборонено

експлуатувати гідропривід високого тиску без манометру, або при його

поломці;

·

періодично

перевіряти роботу запобіжного клапану;

·

заборонено

настроювати запобіжний клапан у шахтних умовах;

·

гідроприводи

із гідроакумуляторами повинні мати прилади для відключення від

гідросистеми;

·

при

загоранні мастил можна користуватися усіма засобами тушіння, окрім води;

·

заборонено

замінювати плавкі захисні пробки у гідромуфтах на неплавкі заглушки;

·

усі

обертанні і швидкорухомі елементи гідропневмоприводу поза корпусу машини

повинні мати кожух або огородження;

·

корпус

електродвигунів необхідно заземлювати;

·

промаслені

ганчірки необхідно складувати у металевий ящик із кришкою;

·

при

тривалій роботі з мастилом необхідно користуватися рукавицями, або

використовувати захисні мазі, пасти для рук.

|

|

|

|

|

|

|